訂單波動超30%?傳統擺盤模式正在成為柔性生產的最大瓶頸

在當今市場需求快速變化、訂單波動頻繁的制造業環境中,柔性生產能力已成為企業生存與發展的關鍵。然而,當訂單驟增或產品切換成為常態,許多企業發現,生產線上最薄弱的環節,往往出現在產品組裝前的一道基礎工序——零部件擺盤。傳統依賴人工目視、手工擺放的模式,正日益成為制約效率、質量和成本控制的巨大瓶頸。

人工擺盤不僅效率低下,難以應對急單、插單,更面臨著人員流動性大、招工難、培訓成本高等現實困境。尤其是對于微小、異形的精密零件,人工操作精度難以保證,易導致后續自動化組裝設備停擺或產品良率下降。這種模式顯然無法適應高波動、多批次、小批量的現代生產節奏。突破這一瓶頸,實現擺盤環節的自動化與智能化,已成為提升整體柔性制造能力的關鍵一步。

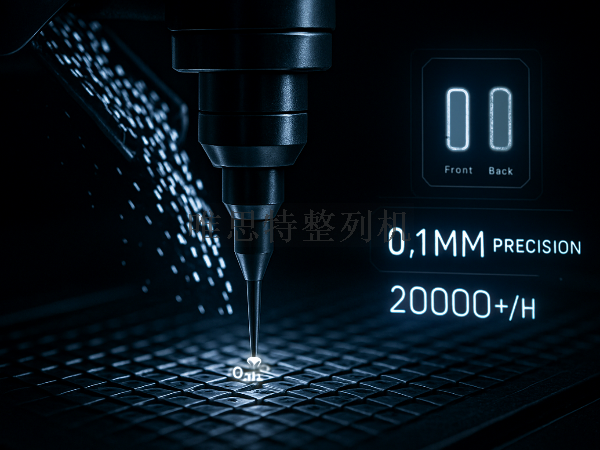

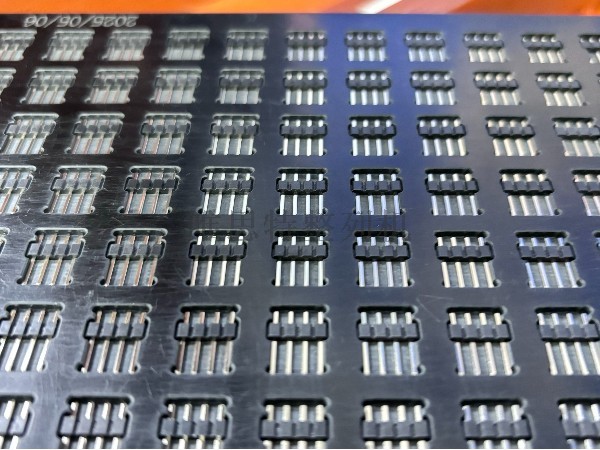

整列機,又稱自動擺盤設備,正是為解決這一痛點而生的自動化裝備。其核心原理在于模擬并超越人工擺盤的動作,通過精密振動盤、直振送料器以及定制化的高精度治具板協同工作,實現微小零件的自動定向、排序和精準定位。設備首先通過振動理料系統將雜亂零件進行初步整理與排序,使其有序進入軌道;隨后,視覺系統對零件進行正反面、角度方向的識別與篩選;最終,通過定制治具板上的精密卡位,將每一個零件精準、快速地放置于預定位置。

這一過程實現了從散亂零件到整齊排列的全程自動化,其核心價值在于將不穩定的人工作業轉化為高速、高精、可連續運行的標準化生產單元。一臺高效的唯思特整列機往往能替代多名熟練工人,并顯著提升擺盤環節的作業精度與一致性。

唯思特整列機的核心競爭力在于其深厚的技術壁壘。公司擁有多項國家專利,特別擅長處理異形件、微小件(最小可穩定處理至0.4毫米)的排列與組裝,唯思特整列機在連接器組裝、電子煙組裝、多零件同步排列組裝等復雜工藝方面經驗豐富。其設備采用振動理料加定制高精度治具的方案,治具板加工精度可達0.001毫米,區分正反面精度高達99.9%至100%, 唯思特整列機最快每分鐘可處理1200件零件,能有效解決人工操作難、效率低、精度差的核心痛點。

此外,唯思特整列機具備卓越的通用性與穩定性。設備支持100組參數儲存,更換產品時僅需更換治具板即可快速切換,實現一機多用,完美適配柔性生產需求。唯思特整列機核心部件采用進口品牌,保障設備24小時連續穩定運行。唯思特作為源頭工廠,集研發、設計、生產于一體,在東莞長安鎮擁有兩千平方米的生產基地,確保了標準機7至10天的快速交貨能力與極具競爭力的價格,為客戶提供了優異的投資回報。

邁向智能化生產,選擇唯思特整列機

面對訂單波動與柔性生產的挑戰,引入一臺高性能的唯思特整列機,無疑是打通生產瓶頸、降本增效的明智決策。唯思特秉持以客戶為中心、持續創新的價值觀,不僅提供包安裝、包培訓的貼心服務,整機質保一年,核心部件質保兩年,并提供終身維護。公司提供免費測試打樣,三天內即可提供測試方案與結果視頻,助您直觀驗證設備效果。

【本文標簽】 東莞整列機廠家? 自動化擺盤解決方案 工廠自動排列解決方案 整列機 擺盤機

【責任編輯】